Расположение, основные компоненты.

Материалы изготовления.

Смазка.

Износ.

Стандарты и ГОСТ-ы.

Достоинства и факторы надежности.

Классификация торцевых уплотнений.

Эксплуатация, обслуживание и ремонт.

Определение и назначение.

На сегодняшний день торцевые уплотнения самые важные герметизирующие устройства, которые используются в различных областях промышленности. Применение современных торцевых уплотнений - это самый эффективный и передовой способ предотвращения утечек жидкостей различных сред, который позволяет исключить долгие простои и серьёзные аварии на Вашем предприятии.

Герметизирующие уплотнения состоят из второстепенного (вспомогательного) и первостепенного (основного) уплотнений. Они оказываются в непосредственном контакте с уплотняемой средой, которая позволяет вращающемуся звену проходить через уплотнительную камеру.

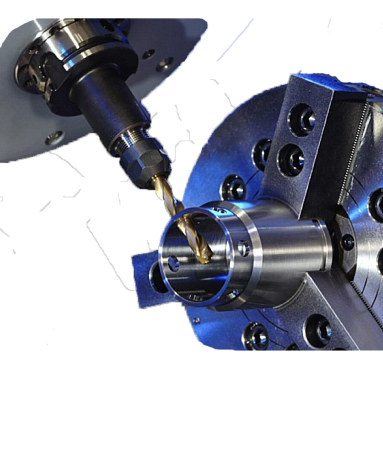

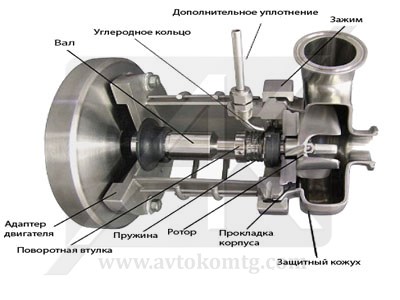

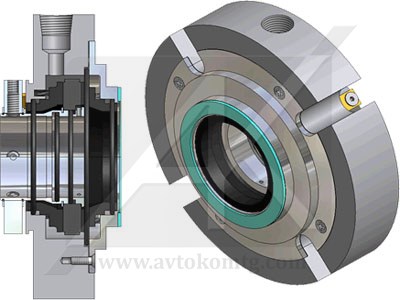

Расположение, основные компоненты.

Первостепенные уплотнения, представляют собой комплект фрикционных колец из одинаковых либо разных материалов. Для того, чтобы обеспечить надежную герметичность между кольцами, используют пружинный блок, эластичную трубку (сильфон), либо пружину. Во время эксплуатации торцевых колец, на них действует положительное давление и гидравлическая сила уплотнительной среды. Эта сила сжимает пары трения, которая приводит к повышению теплоотдачи. Расстояние, образующееся между кольцами, как правило, не более - 1 мкм.

Второстепенные уплотнения, изолируют все соединения между подвижными кольцами на валу и корпусом. Стационарные второстепенные уплотнения герметизируют неподвижный кольцевой механизм с корпусом и вращающееся кольцо на валу. Вращающиеся второстепенные уплотнения обеспечивают герметизацию между вращающимися кольцами и валом в корпусе герметизирующих уплотнений. Рабочая подвижность уплотнений зависит от качества производства подвижных колец, механического биения неподвижных колец относительно вала, а так же от внешних сил воздействующих на них. Протечку в контакте фрикционных колец, можно определить неподвижным (статическим) промежутком между кольцами, их геометрией, вибрацией, особенностями уплотняемой среды, режимом эксплуатации, правильностью монтажа.

Материалы изготовления.

Важным фактором в выборе герметизирующих уплотнений, является материал изготовления. В данной статье мы рассмотрим основные из них.

Важным фактором в выборе герметизирующих уплотнений, является материал изготовления. В данной статье мы рассмотрим основные из них.

Материалы фрикционных колец, обязаны обладать специальными свойствами, так как они все время находятся в плотном контакте друг с другом, при этом вращаются относительно друг друга в значительной степени быстро (со скоростью вращения вала насоса). Поверхность колец должна быть максимально гладкой, а способность препятствовать износу предельно высокой.

Основные компоненты пар трения:

- карбид кремния;

- карбид вольфрама;

- нитрид кремния;

- оксид алюминия,

- углеграфит;

- силицированный графит;

- нержавеющая сталь;

- карбид титана.

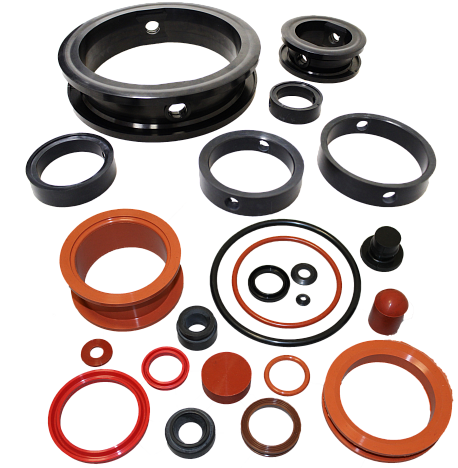

Материалы второстепенных уплотнений, должны быть герметичны, устойчивы к температуре перекачиваемой среды, агрессивности и давлению.

Самые популярные из них, представлены ниже:

- фторкаучук;

- этилен пропиленовый каучук;

- перфторуглеродный каучук;

- бутадиен-нитрильный каучук (нитрил);

- фторопласт;

- политетрафторэтилен;

- силиконовая резина

- фторсиликоновая резина.

Пружины сжатия в основном состоят из нержавеющей и легированной стали.

Пружины сжатия в основном состоят из нержавеющей и легированной стали.

Пружины сжатия бывают:

- волновые;

- конические;

- цилиндрические.

Существует еще одна группа сплавов, в состав которой входит никель, благодаря которому сплав приобретает повышенную коррозийную стойкость. Называется эта группа "Hastelloy" (Хастеллой). Так, в составе этих сплавов часто применяют молибден. В зависимости от рода деятельности предприятия, в составе может присутствовать углерод, титан, медь, железо и хром. Эти сплавы отличаются своей ценой, однако, их стоимость не намного выше , чем нержавеющая сталь. Главное отличие таких сплавов состоит в том, что они более эффективно работают при высоком давлении, температуре и при контакте с агрессивными средами.

Смазка.

Разделение давления в смазочной пленке, это совокупность гидростатического и гидродинамического компонентов.

Гидростатическая часть обусловлена разницей давления перекачиваемой среды и атмосферы.

Гидродинамическая часть образуется в процессе скольжения поверхностей, когда насос работает.

При вращении на больших оборотах и небольшой нагрузке, гидродинамическое давление в полной мере разделяет движущиеся детали, что позволяет формировать сплошную жидкую смазочную пленку. При низких оборотах или высокой нагрузке, гидродинамическое давление становится недостаточно для полного разделения скользящих деталей. В данных условиях образуется комбинированная смазка, это значит, что часть нагрузки несут сами точки касания поверхностей. Внешний вид плоскости влияет на то, где будет обеспечена комбинированная смазка. При понижении скорости или увеличении нагрузки, гидродинамического давления уже не хватит. Такой тип смазки называется граничной. Размер смазочной пленки герметизирующего уплотнения вала, должен быть небольшим для того, чтобы избежать протечек. Следовательно, в уплотнениях все время применяется граничная или смешанная смазка.

Неровность поверхностей уплотнения.

Для того, чтобы минимизировать протечку, не желательно, чтобы на плоскости соприкосновения уплотнений были неровности. Следовательно, посередине этих вращающихся поверхностей, не должно возникнуть гидродинамическое давление. Как правило, поверхности герметизирующих уплотнений очищают методом шлифовки. Стоит отметить, что даже самые гладко отшлифованные поверхности уплотнений не будут полностью плоскими. Обычно, небольшая неровность сохраняется в пределах 1/10 000 мм, так как при небольшом вращении может образоваться гидродинамическое давление. Такое давление увеличивает размер смазочной пленки, а это обуславливается большими протечками.

Неровность, также, возникает в следствии тепловой и механической деформации, но чаще всего в результате образования гидродинамического давления можно не опасаться, что оно разделит обе плоскости. Таким образом, наиболее благоприятное соотношение между протечкой и смазкой достигается шлифовкой пар трения, для обеспечения максимальной плоскостности.

Работа без смазки (сухой ход).

Торцевые уплотнения необходимо смазывать и охлаждать жидкостью, так как уплотнение вала может быть повреждено в условиях эксплуатации без жидкости. В случае, когда в промежутке уплотнения отсутствует смазочный слой, тепло образующееся при трении фрикционных колец, способствует повышению их температуры до сотен градусов, после запуска установки. Повышение температуры негативно сказывается на состоянии второстепенных уплотнений. Исходя из выбранных материалов изготовления, некоторое время они могут работать без смазки. Например, уплотнения вала с поверхностью из углеграфита, смогут функционировать без смазки и повреждения деталей торцевого уплотнения.

Износ.

Износ – это нежелательное устранение вещества с площади поверхности. Поверхностный износ образуется в результате множества воздействий.

Износ – это нежелательное устранение вещества с площади поверхности. Поверхностный износ образуется в результате множества воздействий.

В зависимости от способа воздействия, который вызвал износ, его делят на четыре вида:

- абразивный износ;

- адгезионный износ;

- усталостный износ;

- коррозионный износ.

Абразивный износ.

Абразивный износ или истирание представляет собой процесс образования борозд на поверхности путем механического воздействия твердыми частицами. Когда такими частицами являются выступы на другой поверхности, речь идет об истирании закрепленным абразивом. В результате, на подверженной такому воздействию поверхности образуются равномерные желобки. Процесс истирания называют эрозией, когда частица натыкается на поверхность, и кинетическая энергия частицы способствует удалению материала с поверхности. В этом случае можно наблюдать более хаотичный износ, напоминающий пескоструйную очистку. Твердые частицы, задержавшиеся между двумя поверхностями скольжения, могут вызвать серьезные повреждения. Это называется истиранием незакрепленным абразивом.

Истирание незакрепленным абразивом также проявляется в виде царапин и равномерных желобков на поверхности. Стойкость к истиранию зависит от того на сколько поверхность пластичная, а также на сколько она твердая относительно материала, вызывающего истирание. Чем пластичнее поверхность, тем больше вероятность пластичной деформации вместо точечного удаления частиц, т.е. тем меньше износ.

Адгезионный износ.

Любые ровные поверхности на макроскопическом уровне, оказываются шершавыми на атомном. При объединении таких поверхностей, образовавшийся между ними контакт, находится на изолированных шероховатых выступах. При воздействии на пару колец средней нагрузки, давление местного характера (локальное) в местах, где находятся шероховатости, становится необычайно высоким. Без смазки, эти поверхности сцепляются друг с другом. Однако, даже немного смазки предотвращает сцепление. Касательное движение поверхности относительно друг друга, может способствовать тому, что в месте касания будет отсутствовать смазка и поверхности войдут в контакт (произойдет слипание). Непрерывное скольжение приводит к тому, что места соединения сдвигаются, и появляются новые соединения. Этот процесс называется адгезионным износом. Рельеф поверхности важен для предотвращения адгезионного износа, так как он определяет контактное напряжение в местах расположения выступов. Выбранные Вами материалы для уплотнения, не должны легко слипаться для предупреждения адгезионного износа.

Усталостный износ.

Поверхности, многократно подвергаемые большим нагрузкам, могут изнашиваться из-за усталости. Например, для подшипников, это механические нагрузки. На поверхности уплотнения самую большую нагрузку оказывают перепады температур, вызываемые теплотой трения и испарением. Поверхности из карбида кремния могут изнашиваться в горячей воде. Это может быть абразивный износ, так как зерна кремния отделяются из-за термической усталости. Отделившиеся зерна вызывают истирание поверхностей, создавая тем самым впечатление, что причиной износа является абразивный износ. Но этот тип износа наблюдается только при превышении предельных значений давлений и температур при стабильном трении. Термическая усталость может являться комплексным процессом, включающим испарение, кавитацию и коррозию.

Коррозионный износ.

На поверхностях, которые трутся друг о друга в агрессивных средах, могут образовываться продукты реакции. Эти продукты часто обладают низким сцеплением с поверхностью. Они могут удаляться при трении и, в конечном итоге, вызывать абразивный износ. Коррозионный износ может наблюдаться на уплотнениях вала с твердыми поверхностями в агрессивной среде. Это может быть вызвано коррозией связующего вещества материала поверхности, при которой от материала будут отделяться твердые частицы.

Стандарты и ГОСТ-ы, применяемые к торцевым уплотнениям.

Далее рассмотрим стандарты, регулирующие использование торцевых уплотнений в промышленности.

1. ГОСТ 32601-2013 (ISO 13709:2009). Насосы центробежные для нефтяной, нефтехимической и газовой промышленности. Общие технические требования.

Межгосударственный стандарт, принят межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 декабря 2013 г. N 63-П).

Настоящий стандарт устанавливает требования и дает рекомендации к уплотнительным системам центробежных и роторных насосов, применяемых в нефтяной и газовой промышленности. Стандарт применяется на опасных, пожароопасных и/или токсичных технологических производствах для обеспечения большой степени надежности работы оборудования, при минимальных затратах на его герметизацию, и снижения выделений в атмосферу. Стандарт распространяется на уплотнения валов насосов диаметром от 20 мм (0,75 дюйма) до 110 мм (4,3 дюйма). Настоящий стандарт может быть использован при модернизации существующего оборудования. Система классификации конструкций уплотнений по настоящему стандарту приводится в категориях, типах, конфигурациях и компоновок.

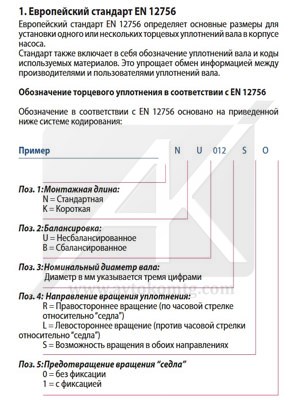

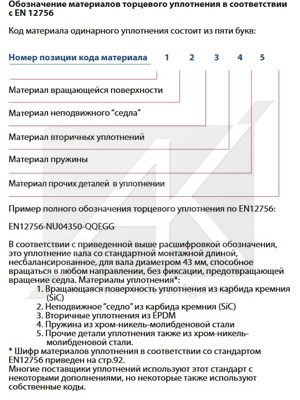

2. Европейский стандарт EN 12756, определяет основные размеры для установки одного или нескольких торцевых уплотнений вала в корпусе насоса. Стандарт также включает в себя обозначение уплотнений вала и коды используемых материалов. Это упрощает обмен информацией между производителями и пользователями уплотнений вала.

Достоинства и факторы надежности.

За последние годы торцевые уплотнения зарекомендовали себя, как эффективный и качественный способ герметизации различного производственного, насосного и прочего оборудования.

За последние годы торцевые уплотнения зарекомендовали себя, как эффективный и качественный способ герметизации различного производственного, насосного и прочего оборудования.

К достоинствам торцевых уплотнений следует отнести:

- отличную герметичность;

- низкий коэффициент трения;

- хорошую ремонтопригодность;

- минимизацию расходов на обслуживание;

- повышенную надежность и долговечность;

- пригодность для работы в различных средах;

- возможность работы при высоком давлении.

Так же стоит упомянуть и о факторах, влияющих на надежность уплотнений:

- правильный подбор материалов;

- подбор конструкции пружины, создающей первоначальный поджим и обеспечивающей подвижность герметизирующих элементов в процессе работы;

- минимизация тепловыделения, во всех элементах узла;

- наличие смазки;

- правильность монтажа;

- соблюдение условий эксплуатации;

- регулярный технический осмотр.

Классификация торцевых уплотнений.

Существует несколько популярных классификаций, однако, некоторые из них носят обобщающий характер и не отражают полного представления о торцевых уплотнениях. Изучив и проанализировав эти классификации, была разработана и предложена такая классификация торцевых уплотнений для насосов, в которой были учтены недостатки других классификаций. Новая классификация торцевых уплотнений становится удобной как для разработчиков, производителей, так и для потребителей торцевых уплотнений.

Таким образом, новая классификация торцевых уплотнений делится на 3 группы:

1. Конструктивные данные, связанные с фазовым состоянием уплотняемой среды.

2. Конструктивные данные, связанные с эксплуатационными условиями.

3. Внутривидовые конструктивные данные общего характера.

Рассмотрим их подробнее.

К первой группе, относятся конструктивные признаки узлов уплотнений, которые связанны с соотношением фаз в уплотняемой среде и фазовым состоянием.

1. Фазовое состояние уплотняемой среды:

- газовые уплотнения;

- жидкостные уплотнения.

2. Газовые уплотнения:

- для насосов и мешалок;

- для компрессоров.

3. Загрязненность уплотняемой среды:

- для чистых сред;

- для абразивных сред;

- для сред, содержащих фекалии и волокна.

Ко второй группе, относятся следующие отличительные признаки, связанные с эксплуатационными условиями.

1. Температура уплотняемой среды:

- уплотнения для криогенных (низкотемпературных) сред;

- уплотнения для сред с температурой ниже температуры ее кипения;

- уплотнения для высокотемпературных сред (неохлаждаемые, охлаждаемые).

2. Условия периода поддержания уплотняющих свойств в процессе работы:

- стояночные уплотнения;

- периодически действующие;

- постоянно действующие уплотнения.

3. Частота вращения вала:

- уплотнения для высокооборотных валов;

- уплотнения для тихоходных валов.

4. Перепад уплотняемого давления:

- уплотнения для высокого перепада давлений;

- уплотнения для низкого перепада давлений.

К третьей группе, относятся следующие внутривидовые отличительные признаки общего характера.

1. Конструктивное исполнение типов торцевых уплотнений:

- контактные, обыкновенные;

- бесконтактные;

- гидростатические;

- гибридные уплотнения;

- гидродинамические уплотнения;

- гидродинамические уплотнения постоянного питания смазкой;

- гидродинамические уплотнения импульсного питания смазкой;

- гидростатические уплотнения постоянного питания смазкой;

- гидростатические уплотнения импульсного питания смазкой.

2. Тип торцевого уплотнения от вида, использованного в нем устройства смазки пары трения:

- бесконтактные;

- контактные.

3. Число ступеней в уплотнительном блоке:

- многоступенчатые (ступенчатые в осевом направлении, ступенчатые в радиальном направлении, ступенчатые в осевом и радиальном направлениях);

- одноступенчатые.

4. Устройства фиксации кольца от проворота относительно смежной детали блока:

- без фиксации уплотняющего кольца от углового смещения (с плавающим кольцом);

- с фиксацией уплотняющего кольца от углового смещения.

5. Устройства для осевого поджатия колец торцевой пары, выполненные на основе: пружины, сильфона, мембраны, упругого кольца из металлорезины, гидроподжима, магнитного поджима.

6. Закрепление уплотняющих колец в узле:

- с закреплением кольца на втулке;

- свободная установка кольца;

- с закреплением кольца в обойме.

7. Вид вспомогательного (вторичного) уплотнительного элемента:

- О- или Г- образное кольцо (резиновое, фторопластовое, с упругим кольцевым сердечником в оболочке), манжета, мембрана, сильфон, клиновое кольцо, поршневое кольцо, плавающее кольцо и т.п.

8. Исполнение тела уплотняющего кольца:

- в виде разрезного кольца (составного, в том числе из сальниковой набивки);

- в виде цельного кольца.

9. Материалы уплотняющих колец:

- керамика, металл, графит, пластмасса, сальниковая набивка, графитопластмасса, металлокерамика.

10. Способ подачи смазки к уплотняющему стыку пары колец:

- с подачей смазки от внешнего источника;

- самопитающиеся уплотнения.

11. Устройства снабжения смазкой поверхностей фрикционной пары колец:

- искусственные (специально организованные) устройства снабжения смазкой поверхностей пары колец;

- естественные (неорганизованные) устройства снабжения смазкой поверхностей пары колец.

12. Расположение вращающегося блока относительно пространства уплотняемой среды:

- внешние уплотнения (уплотняемая среда высокого давления находится со стороны внутреннего диаметра вращающегося блока);

- внутренние уплотнения (уплотняемая среда высокого давления находится со стороны наружного диаметра вращающегося блока).

13. Местоположение аксиально-подвижного (поджимного) блока относительно вала:

- в корпусе (невращающийся поджимной блок);

- на валу (вращающийся и плавающий поджимной блок).

14. Нагрузка в уплотняющем стыке:

- разгруженные уплотнения (номинальное удельное давление в уплотняющем стыке колец менее уплотняемого перепада давления);

- нагруженные уплотнения (номинальное удельное давление в уплотняющем торцевом стыке колец не менее величины уплотняемого перепада давления).

В данной классификации представлены основные данные о конструктивном исполнении, сферах применения, принципе действия узлов торцевых уплотнений. Здесь приведена детализированная и наиболее полная классификация торцевых уплотнений.

В первой и второй группе представленный материал, предназначен не только для разработчиков, но и для покупателей, так как в ней упрощены вопросы деления уплотнений по конструктивным признакам.

Эксплуатация, обслуживание и ремонт.

Эксплуатируемое по правилам торцевое уплотнение не нуждается в техническом обслуживании, однако, при необходимости следует заменить вышедшее из строя уплотнение. Рекомендуется проводить технический осмотр торцевого уплотнения, в рамках технического обслуживания установки. Протечку в контакте фрикционных колец, можно определить неподвижным (статическим) промежутком между кольцами, их геометрией, вибрацией, особенностями уплотняемой среды, режимом эксплуатации, правильностью монтажа. В процессе использования торцевого уплотнения, может возникнуть ситуация когда узел со временем выходит из строя, что является сигналом к тому, что необходимо произвести ремонт или замену уплотнения. Однако, торопиться с заменой не стоит, для начала необходимо провести диагностику уплотнения и выяснить причину его выхода из строя.

Диагностика включает в себя поэтапные действия:

- визуальный осмотр;

- выявление на диагностическом оборудовании повреждений колец пар трения;

- выявление недостатков резиновых уплотнительных колец и пары трения с помощью анализаторов герметичности.

После определения причины, можно приступить к восстановлению и ремонту торцевого уплотнения.

Далее, рассмотрим процесс ремонта и восстановления:

- очистка деталей уплотнения;

- шлифовка колец пар трения алмазными пастами (при умеренном износе). При выявлении механических повреждений: трещин, сколов, сильном износе – замена всего уплотнения;

- замена резиновых уплотнительных колец;

- замена вышедших из строя корпусных деталей;

- сборка, проверка работоспособности и проверка на герметичность.

Ремонт торцевого уплотнения должен производиться квалифицированными слесарями-механиками, имеющими опыт локальных работ и прошедшими специальную подготовку по обслуживанию торцевых уплотнений. С целью уменьшения простоев оборудования и обеспечения равномерной загрузки ремонтной базы необходимо иметь запасной фонд торцевых уплотнений.

Наша компания предлагает услугу консигнационного склада, благодаря которой вы получаете фиксацию цены комплектующих на определенный промежуток времени, а также постоянное наличие на складе необходимых вам торцевых уплотнений, вследствие чего вы сможете значительно сократить простой установок, вызванный повреждением торцевых уплотнений.

Ремонт, либо замену торцевых уплотнений должен производить специально подготовленный персонал, на оборудованном для этого участке.

ru

ru

English [en]

English [en]