Торцевые уплотнения используются уже очень давно. На протяжении многих лет уплотнения подвергались изменениям (как внешне, так и конструктивно). Однако стоит разобраться, были ли реальные улучшения в их производительности или увеличенный срок службы уплотнений, связан с контролем внешних условий, таких как промывка, охлаждение или использование сальника в корпусе.

Далее, будут рассмотрены наиболее существенные улучшения (изменения) в конструкции торцевых уплотнений и перечислены некоторые идеи относительно того, какие еще улучшения в индустрии герметизации, можно внести для разработки новых образцов.

Итак, рассмотрим некоторые улучшения, которые были сделаны, способствующие более продолжительному сроку службы торцевых уплотнений:

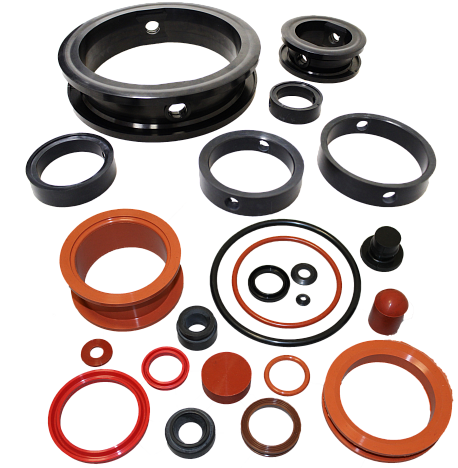

- общепринятая конструкция гидравлически сбалансированных уплотнений, которая устраняет основной источник нежелательного тепла на торцевых уплотнениях;

- конструкции, в которых пружины сохраняют герметичность уплотнения;

- стационарные конструкции уплотнений, которые уменьшают проблемы, связанные с отсутствием сальникового уплотнения, контактирующего с валом;

- использование уплотнительных колец, позволило снизить проблему скольжения динамических эластомеров;

- самоцентрирующиеся уплотнительные поверхности (обе стороны подпружинены), позволяют сделать герметизацию горизонтально разделенных насосов более надежной;

- конструкция картриджного уплотнения, которая свела к минимуму вероятность повреждения уплотнения при его неправильной установке и перегреве вала насоса;

- гидравлически-разгруженные, неподвижные картриджные уплотнения;

- незаполненные поверхности уплотнения углерода, которые устраняют большинство проблем химической совместимости, которые возникали в процессе уплотнения в насосах;

- использование специального эластомера Viton, который обладает отличными свойствами для герметизации воды;

- применение эластомеров Chemraz и Kalrez, которые позволяют торцевым уплотнениям быть химически-совместимыми практически с любой жидкостью;

- создание альфа-спеченных граней карбида кремния, которые не только устойчивы к воздействию коррозии большинства жидкостей, но и являются отличными проводниками тепла;

- отказ от тефлона в большинстве торцевых уплотнениях, так как он был основной причиной износа вала насоса;

- конструкции сварных металлических сильфонов, устраняющие проблемы эластомеров в криогенных и других сферах (кроме нефтяной), при высоких температурах;

- разрезная конструкция уплотнений, которая исключила необходимость использования сальниковой набивки в насосах;

- методы анализа конечных элементов, которые позволяют разрабатывать небольшие поперечные уплотнения, предназначенные для использования в условиях высокого давления;

- использование трубопроводов рециркуляции всасывания, вместе с крупногабаритным сальником, для устранения большинства проблем, связанных с герметизацией суспензий и шламов.

Рассмотрим, какие еще улучшения можно внести в конструкции торцевых уплотнений:

- элимирование эластомеров из процесса герметизации, позволит повысить предельно-допустимую температуру эксплуатации торцевого уплотнения и увеличит перечень жидкостей допустимых с использованию, как в качестве перекачиваемой среды, так и в виде промывочной жидкости;

- ограничение использования конструкции таких уплотнений, которые могут привести к чрезмерному аксиальному перемещению без изменения их поверхностной нагрузки;

- устранение барьерной или буферной жидкости между сдвоенными механическими уплотнениями;

- контроль температуры в зоне сальниковой набивки, без использования воды или пара, т.к. в большинстве случаев температура жидкости в сальниковой набивке, должна находиться определенных пределах, во избежание попадания этой жидкости в перекачиваемый продукт;

- оснащение контрольно-измерительными приборами, для определения кавитации в насосе, излишнего прогиба вала, высокой температуры и других факторов, сокращающих срок службы торцевого уплотнения;

- применение надежных адгезионных уплотнительных поверхностей для предотвращения налипания твердых частиц к компонентам вращающегося уплотнения.

Основные факторы, способствующие увеличению срока службы торцевых уплотнений:

- использование более квалифицированного персонала, механиков и инженеров, прошедших специальную подготовку и курсы повышения квалификации в области герметизации насосов и насосного оборудования;

- более широкое применение картриджных уплотнений, которые позволяют упростить процесс замены уплотнения и сделать его использование более надежными;

- использование крупногабаритной сальниковой набивки;

- использование трубопровода рециркуляции всасывания, который позволяет избежать большинства проблем, связанных с герметизацией суспензий;

- отказ от применения несбалансированных конструкций торцевых уплотнений;

- корректировка центровки двигателя насоса при помощи лазерных измерительных приборов;

- более широкое применение средств контроля окружающей среды в зоне сальниковой набивки;

- проведение анализа, методом конечных элементов, во избежание проблем вызванных, возможной деформацией торцевого уплотнения;

- использование качественных и современных материалов при изготовлении торцевых уплотнений.

ru

ru

English [en]

English [en]